在现代制造业的精密舞台上,数控铣床扮演着核心角色,而赋予这台钢铁之躯以智能与灵魂的,正是由工程师通过计算机软件开发实现的软件控制系统。这是一场硬件与软件的深度交融,一幅工程师、代码与机床协同创作的工业画卷。

软件:数控铣床的智慧大脑

数控铣床的精准运作,离不开其核心——数控系统。这个系统本质上是一个高度专业化的工业软件,它接收由工程师编写的加工程序(通常是G代码),并将其翻译成一系列精确的指令,控制伺服电机驱动铣刀在X、Y、Z等多个轴向上进行复杂运动,从而将一块金属毛坯加工成设计图纸上的精密零件。从简单的二维轮廓切割到复杂的三维曲面雕铣,软件的能力直接决定了机床的加工范围、效率和精度。

软件开发:连接设计与制造的桥梁

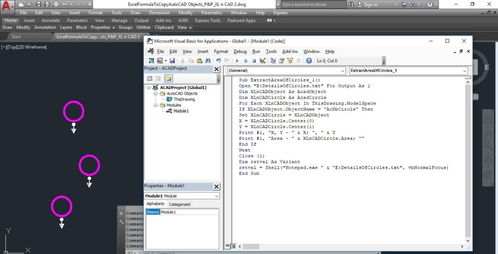

工程师对数控铣床的软件控制,是一个多层次的开发与应用过程:

- 底层核心与控制算法开发:这是最基础的软件开发层面,涉及数控系统内核、实时操作系统、运动控制算法(如插补算法)、误差补偿模型等。开发此类软件需要深厚的数学、控制理论和计算机科学功底,旨在确保机床运动的绝对精确、平滑与高效。

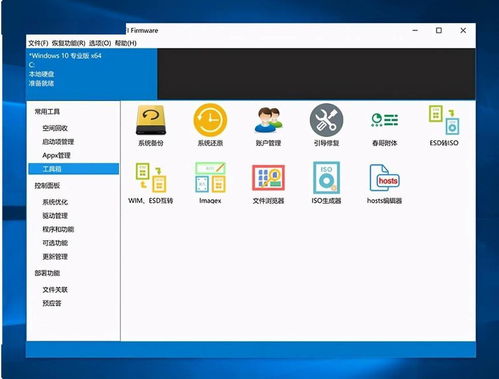

- 人机交互界面开发:为了让操作者能方便地编程、监控和调整机床,需要开发直观友好的图形用户界面。现代数控系统的界面不仅显示坐标、速度、加工路径,还能进行三维仿真模拟,预判可能的碰撞或错误,极大提升了安全性与易用性。

- CAM软件集成与后处理:工程师通常使用计算机辅助制造软件进行离线编程。CAM软件根据三维CAD模型自动生成加工路径,而“后处理器”则是关键桥梁,它将通用的刀具路径转换成特定数控机床能识别的G代码。开发定制化的后处理器是软件适配硬件的重要环节。

- 联网与智能化应用开发:随着工业4.0的发展,软件开发的焦点扩展到让数控铣床“上网”。通过开发数据采集接口、通信协议和上层管理软件,工程师可以实现机床状态的远程监控、加工数据的分析与优化、预测性维护以及整个生产线的数字化管理。

工程师的角色:从代码到金属的炼金术士

在这一过程中,工程师扮演着多重角色。他们既是理解加工工艺的制造专家,也是编写和调试控制逻辑的软件开发者。他们需要:

- 理解需求:深刻理解零件设计意图、材料特性、加工精度和表面光洁度要求。

- 软件编程与调试:编写、测试和优化加工程序,有时甚至需要定制或修改软件功能以满足特殊加工需求。

- 过程仿真与优化:利用软件在虚拟环境中模拟整个加工过程,优化刀具路径、选择切削参数,以缩短周期、降低成本、提高质量。

- 系统集成与维护:确保数控软件与机床硬件、传感器、机器人等其他自动化设备无缝协同工作。

挑战与未来趋势

软件开发在提升数控铣床能力的也面临挑战:如何保证软件的实时性与可靠性?如何应对日益复杂的加工任务?如何降低编程门槛?未来的趋势正指向更智能的方向:基于人工智能的自适应加工(软件能实时调整参数以应对刀具磨损或材料变化)、云数控(将部分计算能力置于云端)、以及增材与减材制造相结合的混合制造软件平台。

总而言之,工程师使用软件控制数控铣床的图片,其背后是计算机软件开发与先进制造技术的深度融合。软件不仅是操作工具,更是驱动制造业向数字化、网络化、智能化转型升级的核心引擎。每一次铣刀的精准落下,都凝结着工程师在代码世界中的深思熟虑与创新智慧,共同塑造着现代工业的精密未来。